▍面向規劃尋優-布局尋優

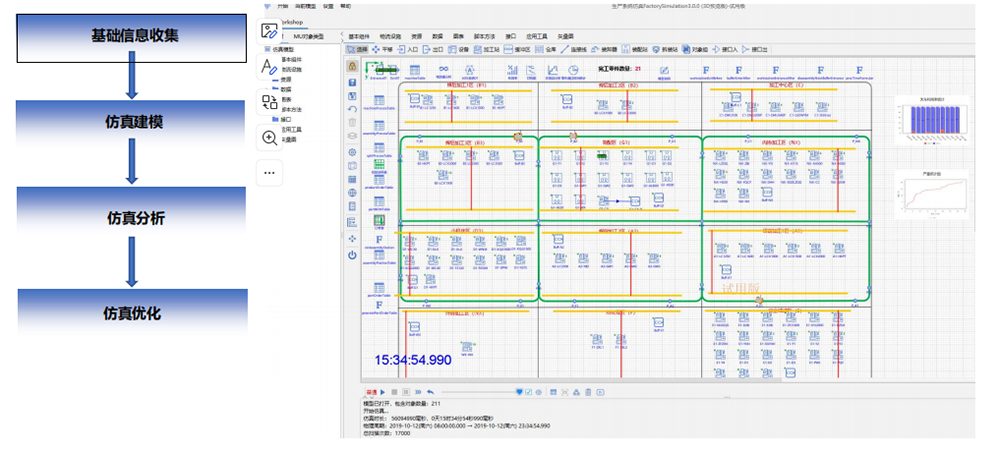

工廠規劃階段,利用FS軟件自帶的組件工具,采用托拉拽的方式快速建立起針對客戶應用場景的仿真模型。運行仿真模型,對工廠布局進行仿真驗證,得到最佳布局。

▍面向規劃尋優-產能尋優

基于虛擬環境,模擬生產與物流過程,快速全面獲得生產運行數據,定量評估分析工廠的性能,通過分析來料影響、班次與計劃停機、設備設計速度和數量、設備故障、產品優率、緩沖區容量、物流線邏輯等,進行產能尋優。

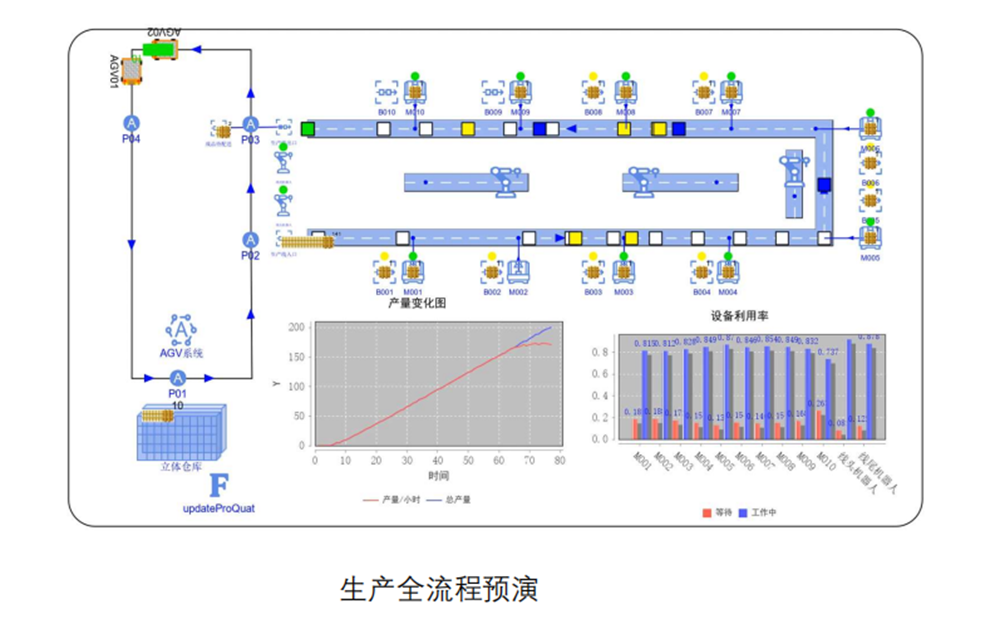

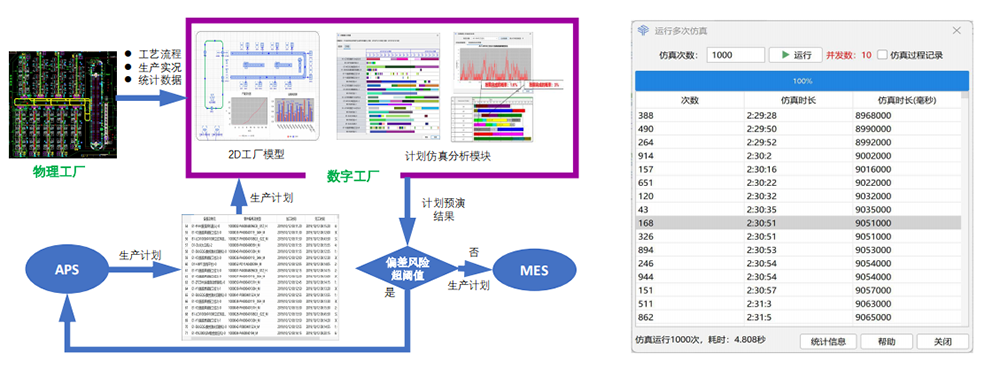

▍面向規劃尋優-計劃尋優

排產計劃在執行之前,考慮各種不確定因素綜合評估系統效能,基于仿真運行時的數字工廠進行仿真預演,輸出工單完工時間、設備利用率、甘特圖、資源利用率,預測物流性能等,通過仿真尋優、隨機搜索,可以快速找到更優的生產計劃,縮短完工周期,提升計劃可執行性。

▍面向規劃尋優-物流尋優

1. 與WMS、WCS系統集成

2. 物流仿真模型中對庫房入庫流程、理貨流程以及出庫流程進行策略驗證

3. 實際數據或歷史數據的仿真結果對比分析,找出各個流程階段策略

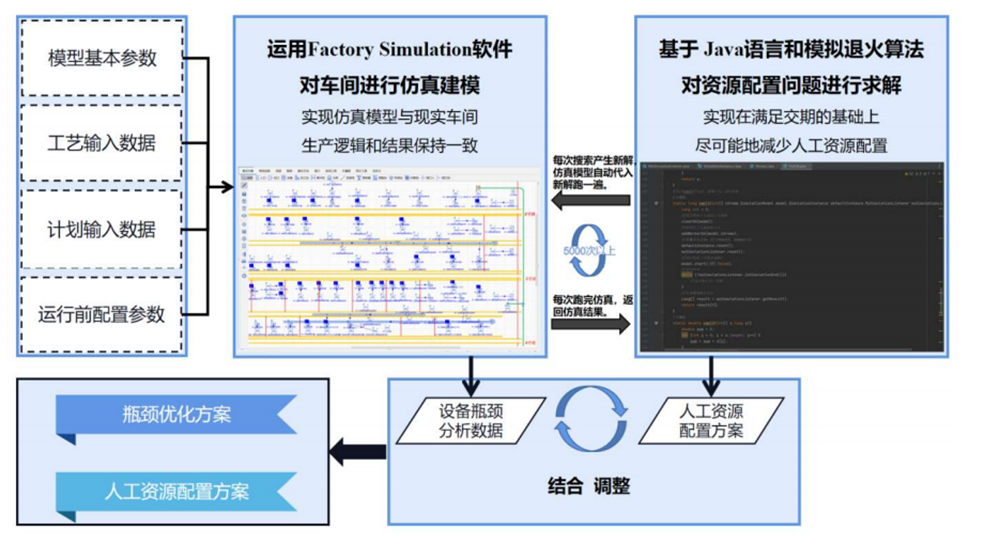

▍面向規劃尋優-人員等資源尋優尋優

對仿真模型運行結果進行分析,找到最優的資源配置(如人員數量、堆垛機、穿梭車、AGV車輛、叉車等設備的數量等)并實現場景化呈現,從而可以對資源調配提供決策依據,最終提高資源利用率,實現資源布局優化。